Einleitung: Die Transformation der Industrie

Wir befinden uns mitten in der vierten industriellen Revolution. Nach der Mechanisierung, der Massenproduktion und der Computerisierung erleben wir nun die Ära der intelligenten Vernetzung. Im Zentrum dieser Transformation stehen moderne Industrieroboter, die weit mehr können als ihre Vorgänger. Sie sind intelligent, vernetzt, lernfähig und zunehmend kollaborativ. Diese neue Generation von Industrierobotern definiert, wie Waren produziert werden und wie Menschen mit Maschinen zusammenarbeiten.

Von der Robotik 3.0 zur Robotik 4.0

Um die revolutionäre Natur heutiger Industrieroboter zu verstehen, lohnt ein Blick zurück auf ihre Entwicklung:

Robotik 1.0: Die ersten Industrieroboter

Die Geschichte der Industrierobotik begann in den 1960er Jahren mit dem Unimate, dem ersten industriellen Roboterarm, der in der Automobilindustrie eingesetzt wurde. Diese frühen Roboter waren programmiert, einfache, repetitive Aufgaben auszuführen, ohne Umgebungsbewusstsein oder Anpassungsfähigkeit.

Robotik 2.0: Zunehmende Präzision und Programmierbarkeit

In den 1980er und 1990er Jahren wurden Industrieroboter präziser, vielseitiger und einfacher zu programmieren. Sie übernahmen komplexere Aufgaben wie Schweißen, Lackieren und Montage in strukturierten Umgebungen.

Robotik 3.0: Sensorik und Flexibilität

Mit der Integration von Sensoren und Bildverarbeitungssystemen konnten Roboter ab den 2000er Jahren ihre Umgebung wahrnehmen und auf Veränderungen reagieren. Sie wurden flexibler und konnten in weniger strukturierten Umgebungen arbeiten.

Robotik 4.0: Intelligente, vernetzte Systeme

Heutige Industrieroboter sind Teil des Internet der Dinge (IoT), kommunizieren mit anderen Maschinen und Systemen, lernen kontinuierlich dazu und können sicher mit Menschen zusammenarbeiten. Sie sind nicht mehr isolierte Maschinen, sondern integrierte Bestandteile intelligenter Produktionssysteme.

Schlüsseltechnologien der Industrierobotik 4.0

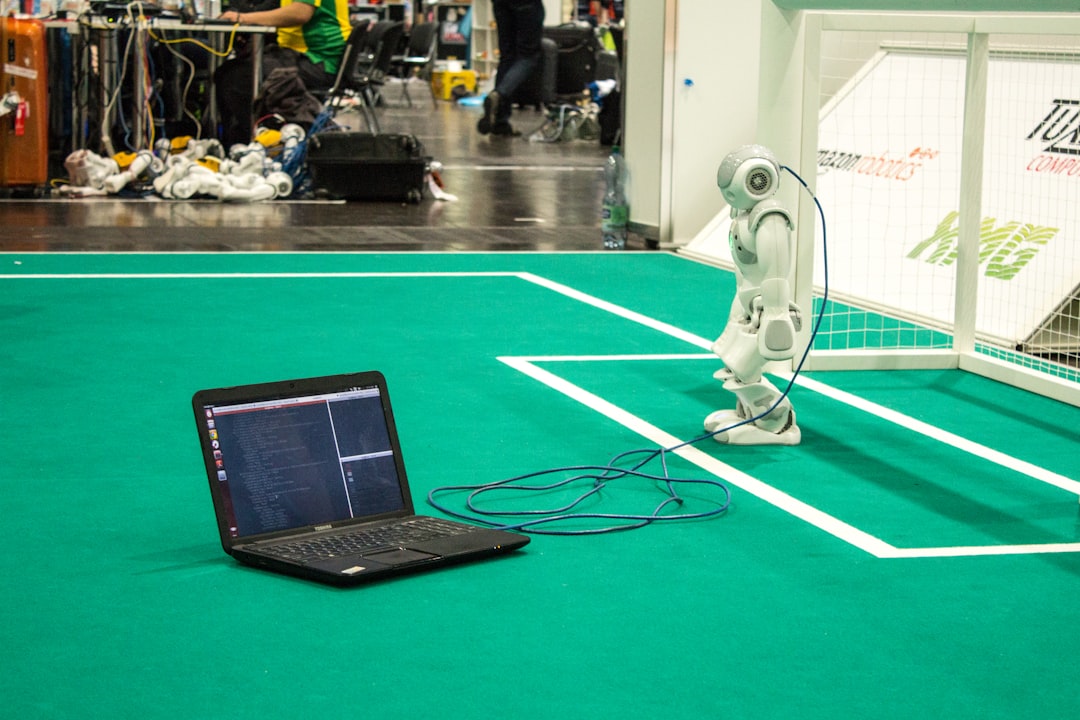

Kollaborative Robotik (Cobots)

Kollaborative Roboter, oder Cobots, repräsentieren einen Paradigmenwechsel in der Industrierobotik. Im Gegensatz zu traditionellen Industrierobotern, die aus Sicherheitsgründen hinter Zäunen arbeiten, sind Cobots darauf ausgelegt, direkt mit Menschen zusammenzuarbeiten. Sie verfügen über fortschrittliche Sicherheitsfunktionen wie Kraft- und Momentensensoren, die Kollisionen erkennen und die Bewegung sofort stoppen.

Führende Cobot-Modelle wie der Universal Robots UR10e oder der KUKA LBR iiwa ermöglichen neue Fertigungskonzepte, bei denen die Stärken von Mensch (Flexibilität, Problemlösung, Feinmotorik) und Roboter (Präzision, Ausdauer, Kraft) optimal kombiniert werden. Diese Mensch-Roboter-Kollaboration (MRK) steigert nicht nur die Produktivität, sondern verbessert auch die Ergonomie für menschliche Arbeiter, indem belastende Tätigkeiten vom Roboter übernommen werden.

Künstliche Intelligenz und maschinelles Lernen

KI und maschinelles Lernen transformieren Industrieroboter von programmierten Maschinen zu lernenden Systemen. Moderne Roboter können:

- Durch Demonstration lernen: Statt komplexer Programmierung können Mitarbeiter den Roboter durch physisches Führen oder Vormachen trainieren

- Aus Daten lernen: Durch Analyse von Produktionsdaten optimieren Roboter kontinuierlich ihre Bewegungen und Prozesse

- Fehler erkennen und korrigieren: KI-Systeme können Qualitätsabweichungen erkennen und Prozessparameter automatisch anpassen

- Komplexe Entscheidungen treffen: In dynamischen Umgebungen können Roboter selbstständig entscheiden, wie sie eine Aufgabe am besten ausführen

Fortschrittliche Sensorik und Computer Vision

Moderne Industrieroboter verfügen über eine Vielzahl von Sensoren, die ihnen ein umfassendes Bild ihrer Umgebung vermitteln:

- 3D-Kameras und LIDAR ermöglichen präzise Raumwahrnehmung und Objekterkennung

- Taktile Sensoren verleihen Robotergriefern ein "Gefühl" für Objekte

- Kraft-Momenten-Sensoren ermöglichen feinfühlige Montageprozesse und sichere Mensch-Roboter-Interaktion

- Computer Vision befähigt Roboter, Objekte zu identifizieren, Qualitätsprüfungen durchzuführen und selbst unter variierenden Bedingungen präzise zu arbeiten

Digitale Zwillinge und Simulation

Digitale Zwillinge – virtuelle Repliken physischer Robotersysteme – revolutionieren Entwicklung, Inbetriebnahme und Betrieb von Roboterzellen:

- Roboterzellen können virtuell geplant und optimiert werden, bevor physische Hardware installiert wird

- Programmierung und Tests können offline durchgeführt werden, ohne Produktionsunterbrechungen

- Während des Betriebs liefert der digitale Zwilling Echtzeitdaten zur Leistung und kann präventive Wartung empfehlen

- Neue Produktvarianten können schnell virtuell validiert werden, was die Umrüstzeiten drastisch reduziert

Anwendungsbereiche und Erfolgsbeispiele

Flexible Fertigung und Losgröße 1

Ein Paradebeispiel für Industrie 4.0 ist die flexible Fertigung bis hin zur wirtschaftlichen Produktion von Einzelstücken (Losgröße 1). Im BMW-Werk Leipzig arbeiten intelligente Roboter in einer hochflexiblen Fertigungslinie, die täglich unterschiedliche Fahrzeugmodelle in beliebiger Reihenfolge produzieren kann. KI-gestützte Roboter erkennen automatisch, welches Modell sie vor sich haben und welche Komponenten zu montieren sind.

Mobile Robotik in der Logistik

Autonome mobile Roboter (AMR) revolutionieren die innerbetriebliche Logistik. In Amazon-Fulfillment-Centern transportieren Kiva-Roboter ganze Regale zu den Kommissionierern, während kollaborative Pick-and-Place-Roboter zunehmend beim Sortieren und Verpacken helfen. Diese Systeme kommunizieren untereinander und mit dem Warehouse-Management-System, optimieren Routen in Echtzeit und passen sich dynamisch an Auftragsschwankungen an.

Qualitätssicherung mit KI

Bei Audi inspizieren KI-gestützte Robotersysteme Schweißnähte mit höherer Präzision als menschliche Prüfer. Dabei lernen die Systeme kontinuierlich dazu: Je mehr Daten sie sammeln, desto genauer werden ihre Inspektionen. Bei Abweichungen können sie nicht nur Fehler erkennen, sondern auch Ursachen identifizieren und Prozessanpassungen vorschlagen.

Präzisionslandwirtschaft

Ein überraschendes Anwendungsfeld für Industrierobotik 4.0 ist die Landwirtschaft. Autonome Ernteroboter wie der Strawberry Harvester von Dogtooth Technologies kombinieren Computer Vision, KI und präzise Robotik, um reife Erdbeeren zu identifizieren und sanft zu pflücken. Diese Systeme sammeln gleichzeitig wertvolle Daten über Pflanzenwachstum und Ernteerträge, die zur Optimierung landwirtschaftlicher Prozesse genutzt werden können.

Auswirkungen auf Arbeitsplätze und Kompetenzen

Transformation statt Ersetzung

Entgegen weit verbreiteter Befürchtungen zeigt die Erfahrung, dass Industrieroboter 4.0 menschliche Arbeit eher transformieren als ersetzen. Eine Studie des World Economic Forum prognostiziert, dass bis 2025 zwar 85 Millionen Jobs durch Automatisierung wegfallen könnten, gleichzeitig aber 97 Millionen neue Stellen entstehen werden.

In Ländern mit hoher Roboterdichte wie Deutschland, Südkorea oder Japan ist die Arbeitslosigkeit nicht höher als in Ländern mit geringerer Automatisierung. Vielmehr verschiebt sich der Fokus menschlicher Arbeit:

- Von körperlich belastenden zu kognitiv anspruchsvolleren Aufgaben

- Von repetitiven zu kreativen und problemlösenden Tätigkeiten

- Von der direkten Produktion zur Überwachung, Programmierung und Wartung

Neue Kompetenzanforderungen

Die Arbeit mit Industrierobotern 4.0 erfordert neue Kompetenzen:

- Technisches Verständnis: Grundkenntnisse in Robotik, Sensorik und Datenanalyse

- Digitale Kompetenzen: Umgang mit komplexen Benutzerschnittstellen und Simulationstools

- Interdisziplinäres Denken: Verständnis für das Zusammenspiel von Mechanik, Elektronik und Informatik

- Adaptionsfähigkeit: Bereitschaft zum kontinuierlichen Lernen und zur Anpassung an neue Technologien

Unternehmen und Bildungseinrichtungen reagieren mit neuen Ausbildungskonzepten. Duale Studiengänge in Robotik, Weiterbildungsprogramme für Produktionsmitarbeiter und innovative Lernformate wie Augmented-Reality-Training gewinnen an Bedeutung.

Herausforderungen und Zukunftsperspektiven

Technologische Herausforderungen

- Flexibilität vs. Komplexität: Je flexibler Robotersysteme werden, desto komplexer ist ihre Implementierung und Wartung

- Standardisierung und Interoperabilität: Verschiedene Roboter- und Steuerungssysteme müssen nahtlos zusammenarbeiten können

- Cybersicherheit: Vernetzte Robotersysteme sind potenziell angreifbar und müssen geschützt werden

Die Zukunft: Selbstlernende Fabriken

Die Vision der Zukunft sind selbstlernende Fabriken, in denen Roboter nicht nur vorprogrammierte Aufgaben ausführen, sondern das gesamte Produktionssystem kontinuierlich aus Erfahrungen lernt und sich selbst optimiert. Erste Ansätze hierfür sind bereits in der Halbleiterfertigung zu sehen, wo komplexe KI-Systeme Produktionsparameter in Echtzeit anpassen, um maximale Ausbeute zu erzielen.

Nachhaltigkeit durch Robotik

Ein oft übersehener Aspekt der Industrierobotik 4.0 ist ihr Potenzial für mehr Nachhaltigkeit:

- Präzisere Fertigung reduziert Ausschuss und Materialverbrauch

- Energieeffiziente Roboter und intelligente Steuerungssysteme senken den Energieverbrauch

- Flexible Produktionssysteme ermöglichen lokale Fertigung und reduzieren Transportwege

- Verlängerte Produktlebensdauer durch präzisere Qualitätskontrolle und Wartung

Fazit: Die menschenzentrierte Fabrik der Zukunft

Industrieroboter 4.0 sind weit mehr als nur schnellere oder präzisere Versionen ihrer Vorgänger. Sie repräsentieren einen fundamentalen Wandel im Verständnis industrieller Produktion – weg von starren, isolierten Systemen, hin zu flexiblen, vernetzten und lernenden Ökosystemen.

Die erfolgreichsten Implementierungen folgen dabei einem menschenzentrierten Ansatz: Roboter übernehmen repetitive, gefährliche oder ergonomisch belastende Aufgaben, während Menschen sich auf Tätigkeiten konzentrieren, bei denen sie Robotern überlegen sind – kreatives Problemlösen, komplexe Entscheidungsfindung und soziale Interaktion.

In dieser Symbiose liegt das wahre Potenzial der Industrierobotik 4.0: Nicht der Ersatz menschlicher Arbeit, sondern ihre Aufwertung zu sinnvolleren, erfüllenderen Tätigkeiten – bei gleichzeitiger Steigerung von Produktivität, Qualität und Nachhaltigkeit.